Revestimientos cerámicos: el rol indispensable del material de la “cáscara” en la fundición a la cera perdida.

La creación del molde cerámico para fundición es una de las operaciones más complejas y críticas dentro del proceso general de fabricación de piezas metálicas por fundición a la cera perdida. Este proceso de revestimientos cerámicos se realiza en nuestra Shell-Room automatizada, el corazón del proceso de microfusión, y está dirigido por el Shell-Room Manager, un puesto fundamental en nuestra organización, que coordina y supervisa la producción de moldes.

Un profundo conocimiento de la tecnología de materiales y un preciso manejo de equipamiento ultra-especializado para conformar la envoltura cerámica de las piezas en cera son factores clave para obtener la máxima fiabilidad y eficacia del molde para trabajar con cada una de las aleaciones que vayan a ser coladas en el siguiente paso.

Vamos a ver en profundidad la importancia de la tecnología de materiales en el proceso de revestimiento.

TECNOLOGÍA DE MATERIALES EN LA CREACIÓN DE MOLDES PARA MICROFUSIÓN

En la fundición a la cera perdida, los moldes cerámicos se forman mediante la aplicación de varias capas de una suspensión cerámica sobre el modelo de cera. Estas suspensiones, conocidas como slurries, están compuestas por diferentes materiales que proporcionan resistencia y estabilidad térmica. Los revestimientos deben soportar altas temperaturas, ofrecer estabilidad dimensional y resistir el choque térmico. Las principales materias primas para los revestimientos cerámicos son:

Sílice coloidal: Este material se usa como aglutinante en las suspensiones. Proporciona buena estabilidad térmica y es clave para la formación de la capa cerámica.

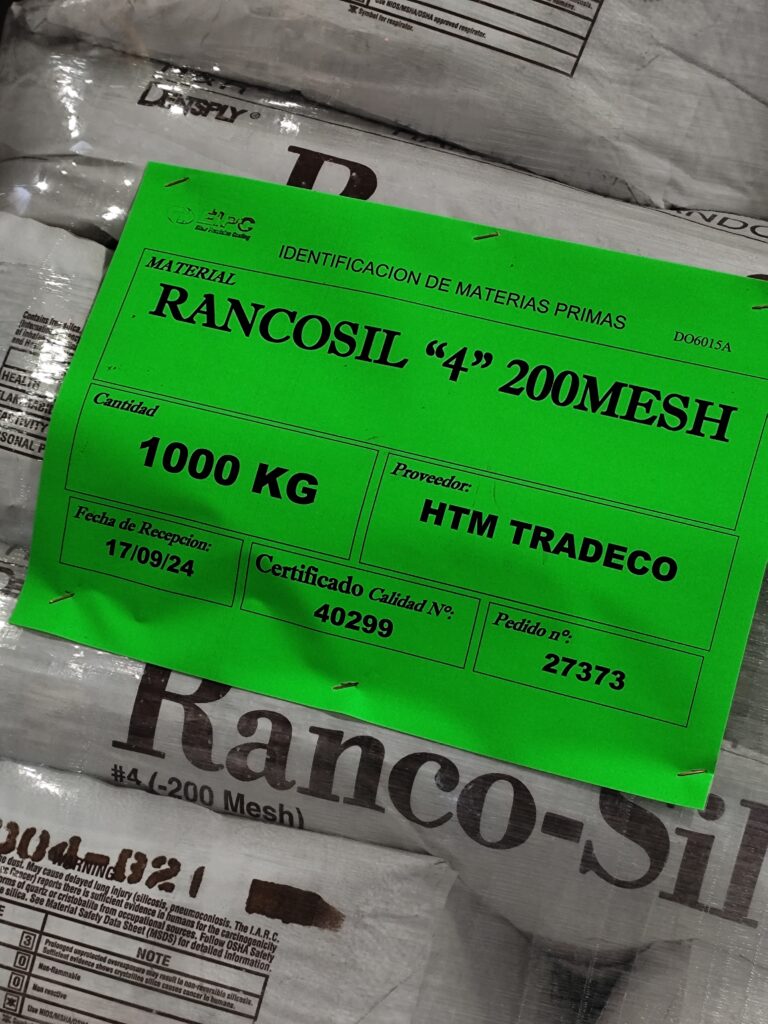

Harina cerámica: La carga refractaria de los slurries se compone de circonio (zirconia), aluminato de cobalto y sílice electrofundida , y silicatos de aluminio, materiales que ofrecen tanto resistencia mecánica como resistencia al calor.

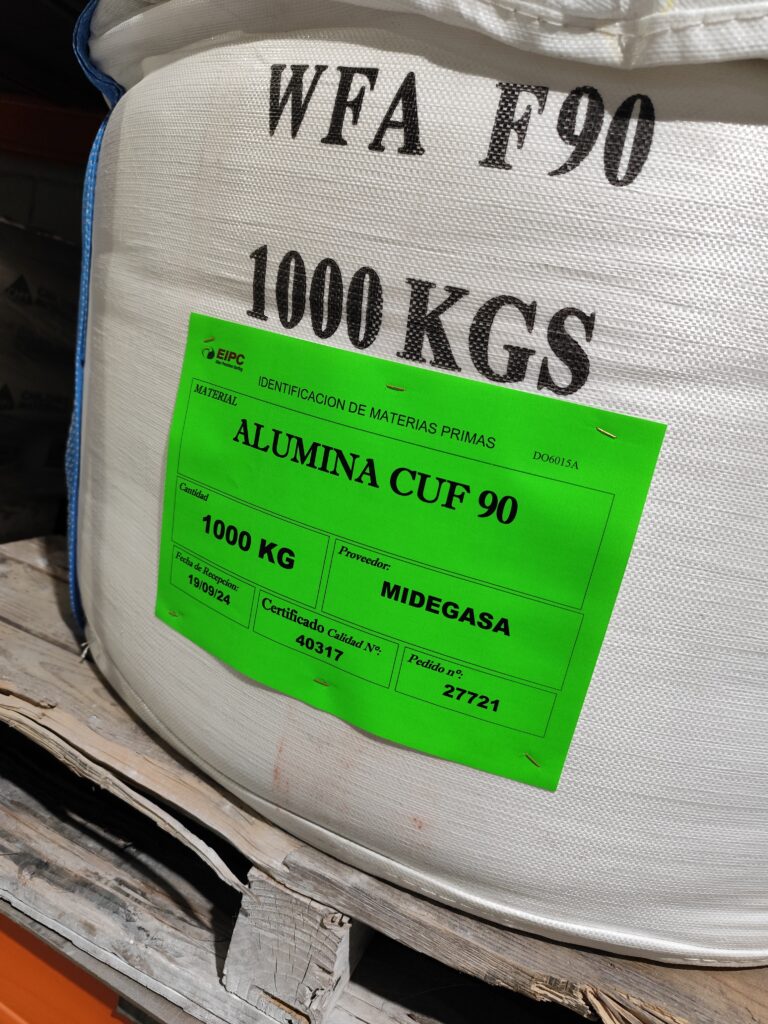

Arena refractaria: El óxido de aluminio (alúmina) y silicatos de aluminio se usan como «stucco», o recubrimientos, que se añaden progresivamente en capas que evolucionan de grano fino a granos gruesos, para añadir resistencia a las capas internas y externas del molde.

Estas materias primas, estratégicas para la actividad de EIPC, son proporcionadas por suministradores que aseguran la máxima calidad a nivel mundial, como Ransom & Randolph, Remet, Imerys, Arciresa, Chilches, Midegasa, CCT, y otros muchos.

1. Sílice Coloidal (Aglutinante Principal)

La sílice coloidal es el aglutinante más común utilizado en las suspensiones cerámicas (slurries). Este material tiene una función clave: proporcionar cohesión a las partículas cerámicas que forman el revestimiento y darle estructura al molde. La sílice coloidal es una suspensión de pequeñas partículas de dióxido de silicio (SiO2) en agua, con tamaños de partícula generalmente en el rango de 5 a 25 nm. Sus principales propiedades son una alta estabilidad térmica, gran resistencia a la fisuración y una fácil manipulación.

- Alta estabilidad térmica

- La sílice coloidal mantiene sus propiedades estructurales a altas temperaturas, lo que la hace ideal para aplicaciones aeroespaciales donde se requieren temperaturas elevadas en la fundición de metales como superaleaciones.

- Resistencia a la fisuración

- Debido a la finura de sus partículas, la sílice coloidal ayuda a prevenir grietas en el molde durante el secado o durante el vertido del metal fundido.

- Fácil manipulación

Como suspensión, es fácil de aplicar y tiene buenas propiedades de flujo y dispersión. Además, la viscosidad se puede ajustar dependiendo de la aplicación.

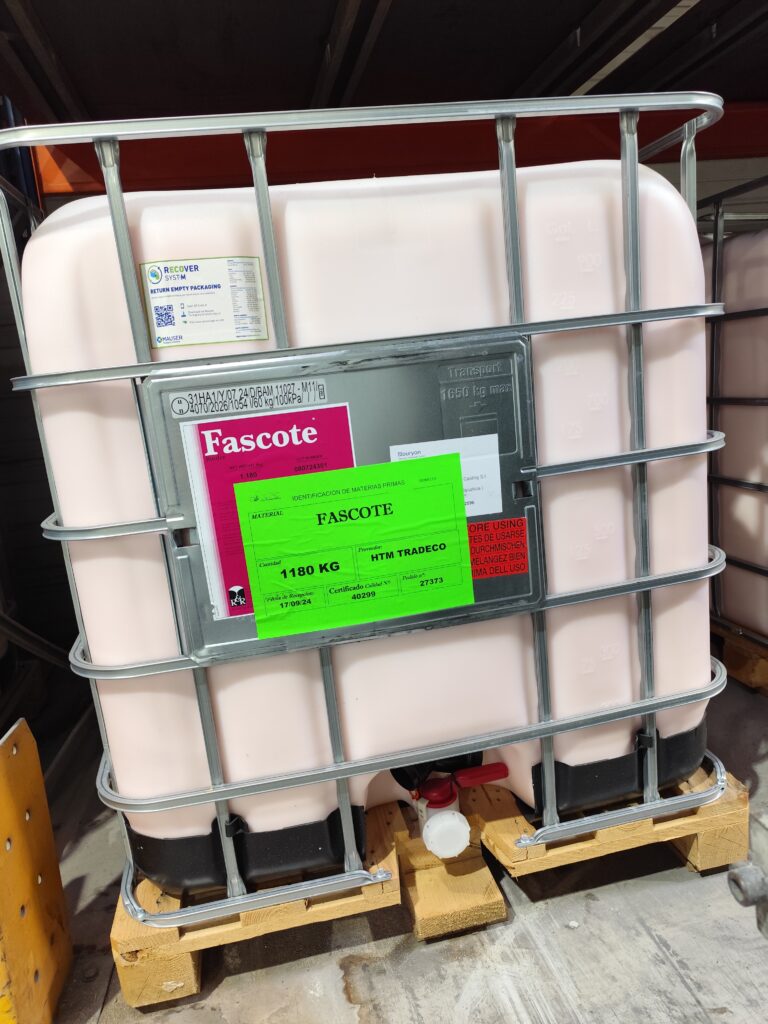

Sílice Coloidal Fascote

La concentración de sílice coloidal en la suspensión debe ser cuidadosamente controlada para garantizar un buen equilibrio entre resistencia y flexibilidad. La temperatura y la humedad en el entorno de producción pueden afectar la estabilidad de la suspensión, por lo que deben controlarse cuidadosamente.

2. Harina Cerámica (Material Refractario)

La harina cerámica es el material que proporciona la estructura y resistencia mecánica al revestimiento cerámico. Esta harina está compuesta principalmente por materiales refractarios que pueden resistir altas temperaturas sin degradarse. En EIPC utilizamos principalmente tres tipos de harina cerámica:

- Circonio (ZrO2):

El circonio es otro material altamente refractario con una temperatura de fusión extremadamente alta, cercana a los 2,715 °C. Ofrece excelente resistencia al choque térmico, lo que es fundamental cuando se vierten metales muy calientes en el molde. Además, su baja conductividad térmica ayuda a controlar la velocidad de solidificación del metal, permitiendo una mejor calidad en la estructura de grano del metal solidificado. - Aluminato de Cobalto:

Se utiliza como un agente de nucleación y se agrega al baño primario para los moldes en los que se colarán las super-aleaciones, y, de esta manera, ayuda a controlar el tamaño de grano superficial y ofrece el mejor efecto de nucleación. - Sílice electrofundida (SiO2):

Aunque la sílice tiene un punto de fusión más bajo (alrededor de 1,600 °C), sigue siendo un componente clave en los revestimientos cerámicos por su capacidad de fluidez y compatibilidad con otros materiales refractarios. Se utiliza principalmente en las capas internas del molde, ya que su estabilidad térmica es suficiente para las primeras etapas del vertido del metal.

- Silicatos de Aluminio con contenido de Alúmina del 60% para super aleaciones y aceros.

El tamaño de las partículas de la harina cerámica influye en la resistencia del molde y en su capacidad para capturar detalles finos del modelo de cera. Los tamaños de partícula más finos se utilizan en las capas internas para mejorar el acabado superficial de la pieza final, mientras que los tamaños más gruesos se utilizan en las capas externas para proporcionar soporte estructural.

3. Arena Refractaria (Stucco)

La arena refractaria, o stucco, se aplica sobre las primeras capas de revestimiento cerámico y sobre las capas de respaldo o backup. Este material añade rigidez y resistencia a cada capa del molde, asegurando que pueda soportar el peso del metal fundido sin deformarse o romperse. Los tipos de arena refractaria comúnmente utilizados incluyen Alúmina y Silicatos de Aluminio.

Alúmina (Al2O3): La alúmina es uno de los materiales refractarios más utilizados debido a su alta resistencia a la temperatura y excelente estabilidad térmica. Tiene una temperatura de fusión de aproximadamente 2.072 °C, lo que la hace ideal para fundiciones de aleaciones avanzadas. Proporciona una alta resistencia al desgaste y es adecuada para moldes que soportan ciclos térmicos intensos.

Silicatos de Aluminio con contenido de Alúmina variable (desde un 42% hasta un 60% , dependiendo del metal a colar y del tamaño de molde y piezas).

Silicatos de Aluminio con contenido de Alúmina variable (desde un 42% hasta un 60% , dependiendo del metal a colar y del tamaño de molde y piezas).

Al igual que la harina cerámica, el tamaño de las partículas de arena refractaria es crucial. Las partículas con granulometrías mayores se aplican en las capas de respaldo o Backup del molde para proporcionar una resistencia mecánica adecuada, mientras que las partículas más finas se utilizan en capas intermedias para mejorar la densidad del molde.

4. Aditivos de Procesado

En las suspensiones cerámicas también se utilizan varios aditivos para mejorar las propiedades del revestimiento y optimizar el proceso de aplicación.

- Modificadores de viscosidad: Se añaden para ajustar la fluidez de la suspensión. Una viscosidad controlada asegura una buena cobertura del modelo de cera y previene la formación de burbujas o capas disparejas.

- Desfloculantes: Estos aditivos ayudan a prevenir la aglomeración de partículas en la suspensión cerámica, lo que mejora la homogeneidad y la estabilidad del recubrimiento.

- Biocidas: Se añaden para prevenir la proliferación de bacterias en la suspensión, que podrían alterar las propiedades físicas del recubrimiento con el tiempo.

- Humectantes: Estos aditivos mejoran la capacidad de la suspensión para mojar el modelo de cera, garantizando una cobertura uniforme, especialmente en áreas complejas o con geometrías intrincadas.

La adición de diferentes tipos de resinas o polímeros a las formulaciones de los Sílices Coloidales tienen una finalidad múltiple:

- Mejorar la adherencia de la primera capa a los modelos de cera, aprovechando las características colantes de estas resinas o polímeros.

- Proporcionar elasticidad a la primera capa, de forma que posibles variaciones en las condiciones ambientales, como secados más rápidos o cambios imprevistos de humedad, no afecten tanto y así evitar cuarteamientos o desconchamientos. Así mismo mejorará la resistencia en verde del molde cerámico, evitando posibles fisuras generadas por la dilatación de la cera durante el desencerado en la autoclave.

- Al tratarse de productos orgánicos, al quemar o sinterizar el molde cerámico desaparecen estos aditivos y aumenta la porosidad y la permeabilidad del molde, incrementando la permeabilidad del mismo y contribuyendo así un mejo llenado de las piezas en colada.

En la actualidad, la gran mayoría de fabricantes de Sílice Coloidal proporcionan el producto preparado para usar, es decir, con el antiespumante, humectante y las resinas o polímeros añadidos.

La selección y control de las materias primas en los revestimientos cerámicos es esencial para la calidad del molde y, en última instancia, de la pieza fundida.

Por ello en EIPC preparamos formulaciones de revestimiento personalizadas para cada una de las piezas que fabricamos, garantizando que las piezas complejas y de alto valor añadido, como las utilizadas en la industria aeroespacial, cumplan con los estándares estrictos de precisión y calidad.

- Etiquetas de Post:

- fundición

- materiales

- micfrofusión

- moldes

- revestimientos

- tecnología