Inconel 718: Una Superaleación Fundamental para la Industria Moderna

La industria moderna enfrenta retos cada vez más exigentes en la búsqueda de materiales capaces de soportar condiciones extremas de temperatura, presión y entornos químicos agresivos. Una de las soluciones más destacadas en este campo es la aleación Inconel 718, también conocida como INCO 718. Este material, desarrollado en la década de 1960, combina una resistencia mecánica excepcional con una notable capacidad de resistir la corrosión y la oxidación, posicionándose como un pilar fundamental en sectores tan diversos como la industria aeroespacial, nuclear, energética y química.

El Inconel 718 no solo destaca por su rendimiento, sino también por cómo revolucionó la ingeniería de materiales al responder a necesidades críticas de la tecnología moderna.

Historia y Desarrollo del Inconel 718

El nacimiento del Inconel 718 fue una respuesta directa a los retos planteados por la industria aeroespacial en la década de 1960. La creciente necesidad de materiales capaces de soportar entornos extremos obligó a los ingenieros a buscar alternativas que ofrecieran alto rendimiento y fiabilidad. Los principales desafíos que marcaron su desarrollo incluyeron:

- Equilibrar resistencia mecánica y resistencia a la corrosión: Resolver este dilema requirió una composición química cuidadosamente balanceada.

- Mantener propiedades a altas temperaturas: Gracias a la formación de fases endurecedoras, se logró una estabilidad térmica confiable hasta los 648 °C.

- Asegurar una soldabilidad adecuada: El niobio desempeñó un papel clave en la mejora de las propiedades mecánicas de las uniones soldadas, permitiendo un avance significativo.

Desde entonces, esta superaleación ha sido adoptada en aplicaciones que exigen niveles extremos de resistencia y durabilidad.

Composición Química y Propiedades

El secreto del rendimiento del Inconel 718 está en su composición química, una mezcla de elementos que le confieren propiedades extraordinarias:

- Níquel (50-55%): Base de la aleación, proporciona resistencia a la corrosión y estabilidad estructural.

- Cromo (17-21%): Refuerza la resistencia a la oxidación y a ambientes corrosivos.

- Niobio (4.75-5.5%): Actúa como agente endurecedor al formar fases intermetálicas.

- Molibdeno (2.8-3.3%): Mejora la resistencia a la corrosión localizada.

El Titanio y aluminio están presentes en muy pequeñas cantidades), y contribuyen al endurecimiento por precipitación.

Estas características se traducen en una combinación única de alta resistencia mecánica, incluso a temperaturas elevadas, una excelente resistencia a la corrosión y la oxidación y una notable soldabilidad, una cualidad poco común en superaleaciones.

Estas características se traducen en una combinación única de alta resistencia mecánica, incluso a temperaturas elevadas, una excelente resistencia a la corrosión y la oxidación y una notable soldabilidad, una cualidad poco común en superaleaciones.

Aplicaciones del Inconel 718

La versatilidad del Inconel 718 ha permitido su adopción en múltiples industrias, cada una de las cuales aprovecha sus propiedades según las exigencias específicas de sus operaciones.

• Industria Aeroespacial

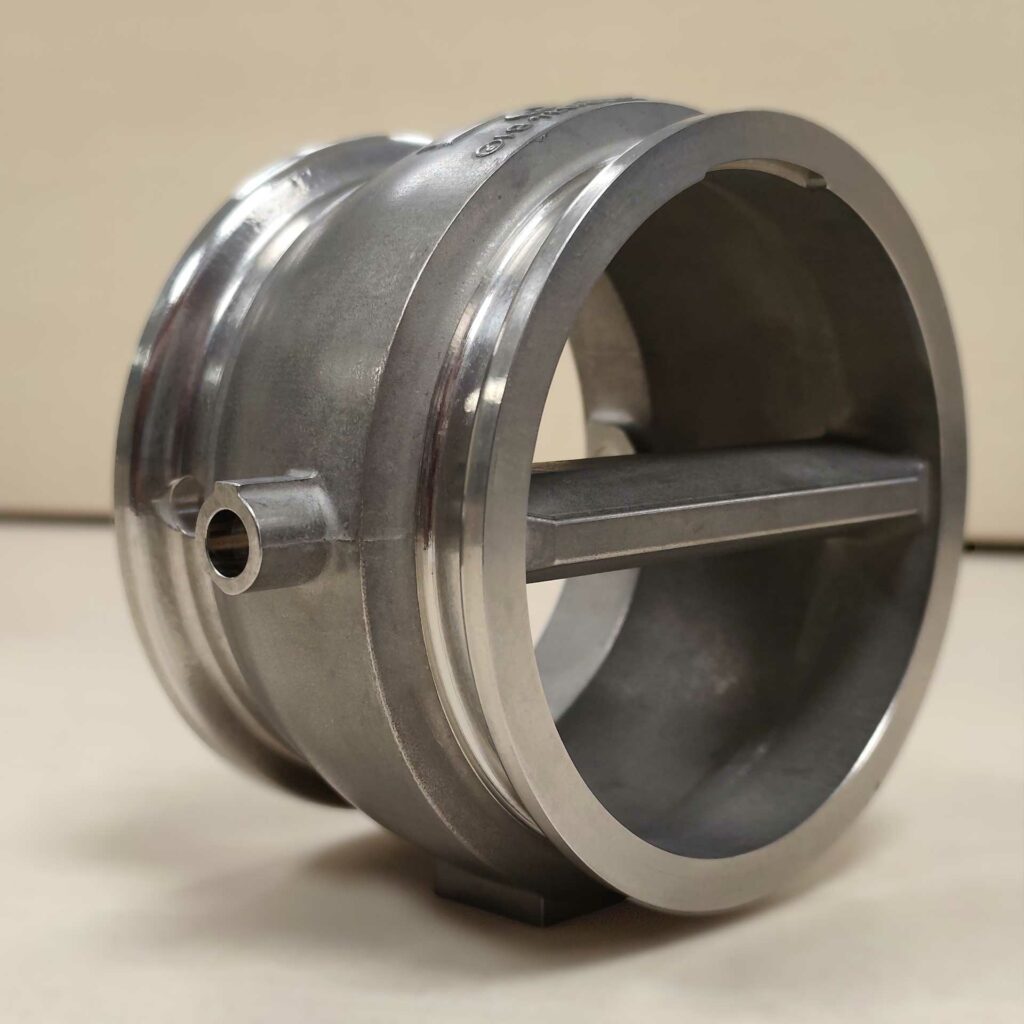

En la industria aeroespacial, el Inconel 718 se utiliza para fabricar componentes críticos como palas, discos, válvulas y anillos de retención para motores a reacción y turbinas de gas. Además, su resistencia a la oxidación lo hace ideal para sistemas de inversores de empuje y motores de cohetes.

• Industria Nuclear

En este sector, se emplea en estructuras de soporte del núcleo del reactor y como material para espaciadores en elementos combustibles, donde la resistencia a la radiación y la corrosión es crucial.

• Industria del Petróleo y Gas

En condiciones de alta presión y ambientes corrosivos, el Inconel 718 es un material indispensable para válvulas, tubos y componentes de herramientas de perforación de pozos profundos.

• Industria Química

Se utiliza en reactores, torres y tanques de almacenamiento debido a su resistencia a productos químicos agresivos. También encuentra aplicación en hornos de alta temperatura.

• Industria Automotriz y Energética

En el sector automotriz, se emplea para turbocompresores y sistemas de escape en vehículos de alto rendimiento. En energía, su capacidad de operar a altas temperaturas lo convierte en material clave para componentes de turbinas de gas e intercambiadores de calor en plantas solares.

Conclusión

El Inconel 718 ha marcado un antes y un después en la ingeniería de materiales, consolidándose como una solución fiable para entornos extremos. Aunque enfrenta desafíos, su versatilidad y rendimiento lo mantienen como una elección clave para aplicaciones críticas en diversas industrias. Con los avances tecnológicos en curso, el futuro del Inconel 718 promete aún más posibilidades y un impacto duradero en la industria moderna.

En EIPC disponemos de una línea de microfusión en vacío para piezas en superaleaciones base níquel de altos requerimientos mecánicos.