Comparación de la susceptibilidad al agrietamiento en caliente de la aleación 718 soldada por TIG y por haz láser mediante ensayos Varestraint

El estudio aborda la susceptibilidad al agrietamiento en caliente de la aleación 718, una superaleación de níquel ampliamente utilizada en aplicaciones aeroespaciales, comparando los métodos de soldadura TIG (gas inerte de tungsteno) y LBW (soldadura por haz láser) mediante pruebas Varestraint. Este estudio tiene como objetivo entender mejor cómo las condiciones de soldadura, la fuente del material (forjado o fundición) y las características microestructurales influyen en la formación de grietas durante la solidificación.

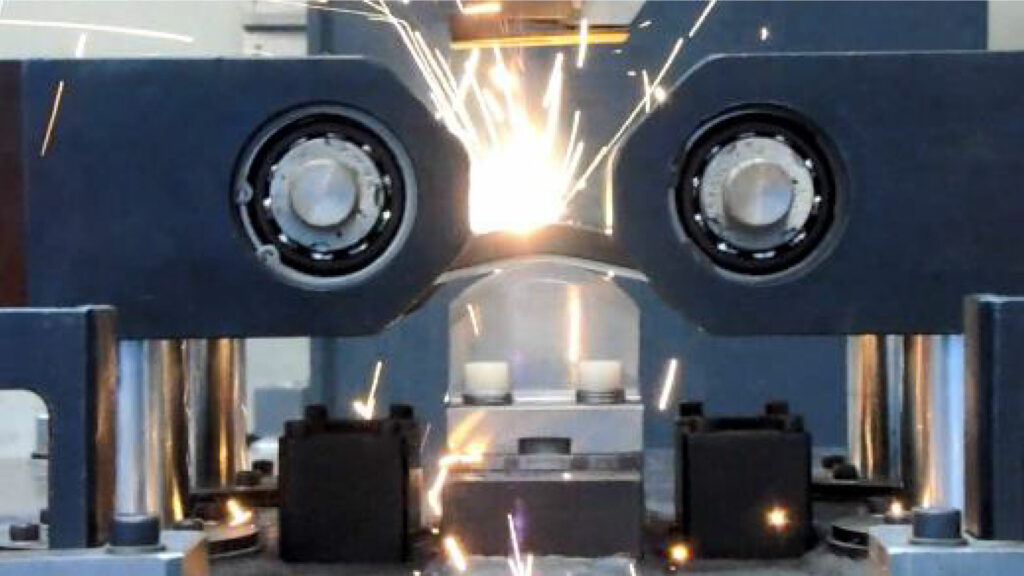

Ensayo Varestraint LBW

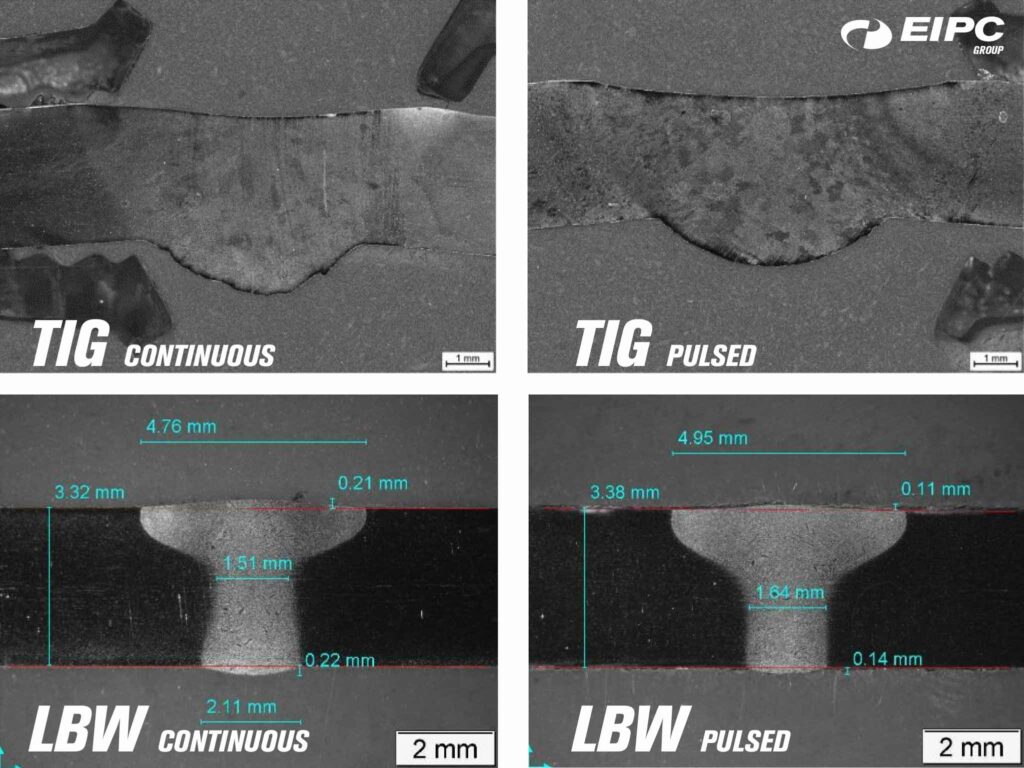

Comparación de tecnologías de soldadura

TIG vs. LBW: Se evaluaron cuatro condiciones de soldadura (TIG continuo, TIG pulsado, LBW continuo y LBW pulsado). Los resultados mostraron que la soldadura LBW es más susceptible al agrietamiento en caliente debido a patrones de solidificación en forma de «espina de pez», con grietas centrales extendidas en la zona de fusión (FZ).

Impacto de la pulsación: Aunque la pulsación en ambas técnicas redujo ligeramente la susceptibilidad al agrietamiento, su efecto fue limitado. La pulsación promovió una microestructura más uniforme en algunos casos, pero no evitó la formación de fases intermetálicas perjudiciales, como la fase Laves.

Impacto de la pulsación: Aunque la pulsación en ambas técnicas redujo ligeramente la susceptibilidad al agrietamiento, su efecto fue limitado. La pulsación promovió una microestructura más uniforme en algunos casos, pero no evitó la formación de fases intermetálicas perjudiciales, como la fase Laves.

Influencia de la microestructura y fuente del material

Fundición vs. forjado: Las muestras de fundición, a pesar de tener un tamaño de grano 30 veces mayor que las forjadas, presentaron una menor susceptibilidad al agrietamiento. Este hallazgo contradice la creencia común de que los granos más finos mejoran la soldabilidad, y sugiere que otros factores, como la distribución de fases secundarias y la composición química, pueden jugar un papel determinante.

Fase Laves y segregación de Nb: Las zonas afectadas por el calor (HAZ) y las zonas de fusión (FZ) mostraron segregaciones significativas de niobio y la formación de una red continua de fase Laves en las muestras soldadas. Estas características fueron puntos críticos para la iniciación y propagación de grietas.

Relevancia para aplicaciones industriales

Los parámetros de soldadura se optimizaron para cumplir con criterios estrictos de calidad industrial, como penetración total, ancho mínimo de soldadura (>1.5 mm) y ausencia de defectos superficiales. Este enfoque asegura la aplicabilidad práctica de los resultados en la industria aeroespacial.

Las diferencias en la susceptibilidad al agrietamiento entre las tecnologías y los materiales destacan la necesidad de seleccionar cuidadosamente las técnicas y los parámetros de soldadura según los requisitos específicos de la aplicación.

Conclusiones clave

La soldadura LBW, aunque ofrece ventajas como menor entrada de calor y mayor velocidad, es más propensa al agrietamiento por solidificación que TIG bajo las condiciones estudiadas.

La microfusión puede superar al material forjado en términos de soldabilidad, incluso con granos más gruesos, desafiando las nociones tradicionales sobre el impacto del tamaño de grano.

La fase Laves y la segregación de Nb son factores críticos que deben minimizarse para mejorar la resistencia al agrietamiento en caliente.

Este estudio, realizado en colaboración con los Centros de Investigación Azterlan y Lortek, proporciona información valiosa para optimizar la fabricación de componentes de aleación 718, particularmente en aplicaciones críticas donde la soldabilidad y la resistencia al agrietamiento son fundamentales.

Para leer el estudio completo, puede descargarlo AQUÍ

- Etiquetas de Post:

- Estudio

- White paper