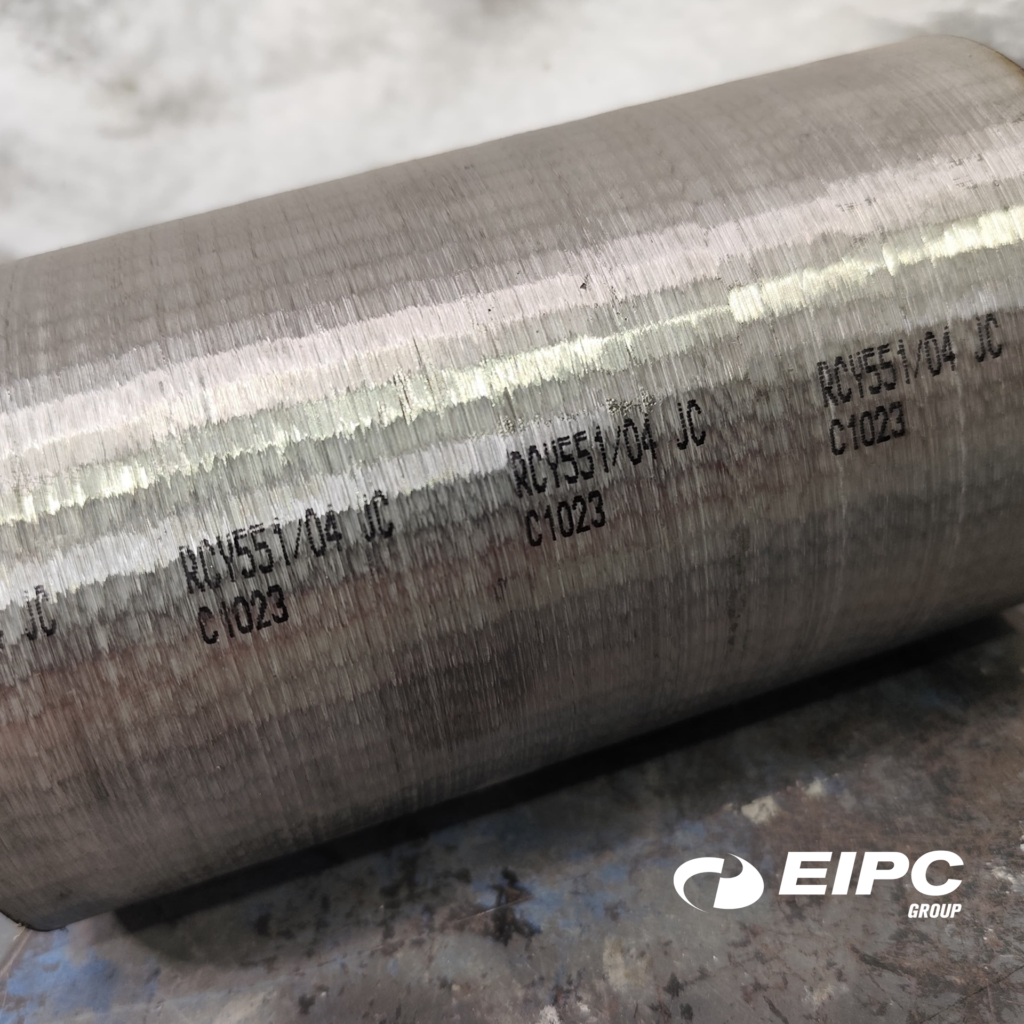

Aleación C1023 en la industria aeroespacial: casos de estudio, problemáticas, retos y desafíos de futuro

Las aleaciones de níquel juegan un papel crucial en industrias que demandan materiales de alto rendimiento con una resistencia mecánica excepcional y una gran resistencia en entornos hostiles. Entre estas, la aleación C1023 se ha convertido en un material imprescindible para componentes críticos de la industria aeroespacial. Desde palas de turbina hasta sistemas de escape, la aleación C1023 asegura fiabilidad en condiciones extremas. Este texto explora casos de estudio del mundo real, desafíos en la solución de problemas y lecciones clave aprendidas de su aplicación en la industria aeroespacial.

C1023, una aleación con propiedades extraordinarias

La aleación C1023 es una aleación de níquel, cobalto, cromo y molibdeno, diseñada cuidadosamente para mejorar el rendimiento mecánico y térmico. Su composición típica incluye:

– Níquel (Ni): 50-55%

– Cromo (Cr): 14-16%

– Cobalto (Co): 9-10%

– Molibdeno (Mo): 7,5-9%

– Aluminio (Al): 4%

– Titanio (Ti): 3,5%

– Otros elementos (Fe, Si, Mn, W, Nb, etc.): <2%

La aleación se fabrica mediante fusión al vacío, lo que garantiza alta pureza y una microestructura refinada que mejora sus propiedades mecánicas. La C1023 es conocida por su excepcional resistencia mecánica, resistencia a la corrosión y estabilidad térmica, lo que la convierte en una opción ideal para aplicaciones aeroespaciales exigentes.

Aleación C1023, ejemplos de aplicación en la industria aeroespacial

1 – C1023 en las turbinas de motores a reacción

Uno de los componentes más críticos en los motores a reacción son los conjuntos de turbina, que deben soportar temperaturas extremas y tensiones mecánicas. En un estudio reciente, los ingenieros aeroespaciales descubrieron que la C1023 se desempeñó excepcionalmente bien en entornos de alta temperatura, manteniendo su integridad estructural y reduciendo los fallos relacionadas con la oxidación. Con el tiempo, los motores que utilizaron componentes de turbina basados en C1023 mostraron una vida útil operativa más larga y menores costos de mantenimiento en comparación con las aleaciones tradicionales.

Un ejemplo específico involucró a una aerolínea importante que reportó problemas de fisuras en las palas de turbina de motores que utilizaban materiales tradicionales. Tras cambiar a la C1023, observaron una disminución del 40% en las tasas de fallo y una reducción significativa en el mantenimiento no programado, lo que mejoró la eficiencia y el rendimiento del motor.

Un ejemplo específico involucró a una aerolínea importante que reportó problemas de fisuras en las palas de turbina de motores que utilizaban materiales tradicionales. Tras cambiar a la C1023, observaron una disminución del 40% en las tasas de fallo y una reducción significativa en el mantenimiento no programado, lo que mejoró la eficiencia y el rendimiento del motor.

2 – Sistemas de escape de alta temperatura

Los sistemas de escape de aeronaves deben resistir tanto el ciclo térmico como los entornos corrosivos. Un importante fabricante aeroespacial reemplazó los componentes de escape de acero inoxidable tradicionales por C1023, lo que resultó en una mayor durabilidad y resistencia a la fatiga térmica. Los datos de vuelo revelaron un aumento del 30% en la longevidad de los componentes, lo que condujo a una mayor eficiencia operativa y reducción de los costos de reemplazo.

En un caso documentado, una unidad de aeronaves militares descubrió que los materiales de escape previos sufrían de oxidación prematura, lo que llevaba a una degradación del rendimiento. Tras adoptar la C1023, la aeronave experimentó un aumento de 18 meses en la vida útil de los componentes, reduciendo el tiempo de inactividad y mejorando la preparación para las misiones.

3- Componentes estructurales en vehículos hipersónicos

Con el auge del vuelo hipersónico, los materiales deben soportar fuerzas aerodinámicas extremas y calor. La C1023 fue incorporada en el marco estructural de un vehículo hipersónico experimental. Los vuelos de prueba confirmaron que la alta resistencia y la resistencia a la oxidación de la aleación evitaron la degradación del material, incluso a velocidades superiores a Mach 5. Estos resultados subrayaron el potencial de la aleación para futuras innovaciones aeroespaciales.

Lockheed Martin, contratista de defensa para el Gobierno de USA que trabaja en un misil hipersónico de próxima generación, informó que la estabilidad de la C1023 permitió tiempos de vuelo extendidos sin comprometer la estructura. Este avance demostró el potencial del material en futuras aplicaciones de aviación a alta velocidad y exploración espacial.

Problemas en el uso de aleación C1023 en la industria aeroespacial

A pesar de sus ventajas, integrar la C1023 en aplicaciones aeroespaciales presenta importantes desafíos técnicos a la hora de trabajar con esta aleación de alto rendimiento. Tanto a nivel de ingeniería como de gestión, el C1023 no está exento de problemas que requieren un minucioso estudio a la hora de fabricar componentes con esta aleación.

1. Dificultades en el mecanizado

Debido a su alta dureza, la C1023 puede ser difícil de mecanizar, lo que conlleva mayor desgaste de las herramientas, tiempos de producción más largos y otros problemas derivados. Para tratar de minimizar los riesgos inherentes al mecanizado, especialmente en piezas de alta compejidad, se están empleando técnicas alternativas de mecanizado de precisión, como la electroerosión (EDM) y el corte con láser, para mejorar la eficiencia, reducir residuos de material y minimizar riesgos de deformación.

2. Problemas de derivados de la expansión térmica

En entornos con fluctuaciones rápidas de temperatura, las diferencias en las tasas de expansión térmica entre la C1023 y los materiales adyacentes pueden provocar tensiones mecánicas. Los ingenieros aeroespaciales han desarrollado diseños híbridos de componentes que incorporan capas de amortiguación para acomodar los desajustes de expansión, reduciendo el riesgo de fracturas por tensión.

3. Gestión de costos

El níquel y el cobalto son materias primas costosas, lo que hace que la C1023 sea una opción cara para la producción a gran escala. Sin embargo, los avances en distintas tecnologías de fabricación avanzada están llevando a una optimización en el uso del material, reduciendo el desperdicio y disminuyendo los costos generales de producción.

Lecciones aprendidas de las implementaciones de C1023

A través de una extensa investigación y aplicaciones prácticas, la industria aeroespacial ha obtenido varios aprendizajes para optimizar el uso de C1023:

- La selección del material debe ser específica para cada aplicación. Aunque la C1023 sobresale en entornos de alta temperatura, no siempre es la opción más rentable para componentes expuestos a menores tensiones. Los ingenieros deben equilibrar los requisitos de rendimiento con las limitaciones del presupuesto.

- Las técnicas avanzadas de fabricación mejoran la eficiencia. El empleo de las técnicas más idoneas en mecanizado de precisión, microfusión, impresión 3D y tratamientos de superficie puede mejorar significativamente la trabajabilidad y la vida útil de los componentes de C1023.

- La investigación sobre materiales es esencial. La inversión continua en ciencia de materiales puede desbloquear mejoras adicionales en el rendimiento de la aleación, y así hacer que la C1023 sea aún más efectiva para aplicaciones aeroespaciales de próxima generación.

Aunque desafíos como el alto costo y las dificultades en el mecanizado son importantes obstáculos a la hora de trabajar esta aleación estratégica, las soluciones innovadoras continúan mejorando su practicidad. Al estudiar las aplicaciones reales, resolver problemas comunes y aplicar las lecciones aprendidas, la industria aeroespacial puede maximizar los beneficios de la C1023 y allanar el camino para futuros avances en aviación y exploración espacial.